Quelle définition de l’automatisme industriel ?

Par définition, l'automatisme industriel désigne l'usage d'un automate programmable industriel (API), qui permet d'automatiser entièrement une ligne de production. Autrement dit, c'est un ensemble de machines et de systèmes industriels qui effectuent le processus avec pratiquement aucune intervention humaine.

Il peut s'agir par exemple de tâches telles que l'assemblage de produits, l'emballage d'articles, l’exécution de recette de productions ou encore la réalisation de contrôles de qualité.

L'intervention des opérateurs se limite à la supervision et à la surveillance du bon fonctionnement général. Ils peuvent également modifier les consignes et remonter la contextualisation des postes opérateurs.

Quelles sont les bases de l' automatisme industriel ?

Aujourd’hui, l’automatisation industrielle est rendue possible par une variété de technologies, notamment :

les automates programmables sont des processeurs spécialisés qui permettent de contrôler les machines et les processus industriels. Les PLC sont programmables à l'aide de langages de programmation spécifiques, tels que le ladder logic, le Grafcet, le CFC, etc.

Ils sont équipés de microcontrôleurs et de logiciels qui leur permettent d'effectuer des tâches avancées, telles que l'analyse de données ou la prise de décisions locales. Les capteurs intelligents peuvent également communiquer directement avec les systèmes de contrôle, ce qui permet une automatisation plus avancée des processus.

Ils utilisent des caméras et des logiciels de traitement d'images pour détecter et inspecter des pièces ou des produits industriels. Ces systèmes permettent une automatisation avancée des tâches de contrôle qualité et de tri des pièces.

Ce sont des machines programmables qui peuvent effectuer des tâches répétitives ou dangereuses pour les humains. Les robots industriels sont utilisés par exemple pour l'assemblage, la palettisation, le chargement/déchargement de machines, etc.

Les systèmes de contrôle et d’acquisition de données sont utilisés pour surveiller et contrôler les processus industriels. Ces systèmes peuvent être utilisés pour automatiser des tâches telles que l'usinage de pièces, le réglage des températures, etc.

Permet aux opérateurs d’interagir avec les systèmes automatisés. Il peut s’agir de tâches telles que le démarrage et l’arrêt de processus, le réglage de paramètres et la visualisation de données.

Quels sont les enjeux de l' automatisation industrielle ?

L'automatisation industrielle a considérablement évolué au fil des décennies pour devenir un élément clé de la production industrielle moderne.

L’automatisation permet de reproduire des tâches répétitives de manière automatique et sans présence humaine, cela permet ainsi de réduire la pénibilité de certaines opérations.

Elle est utilisée dans les usines depuis des siècles, mais le terme "automatisme industriel" n'est apparu qu'au début du 20ème siècle.

-

Première génération (années 1950-60) :

L'automatisation a commencé avec l'utilisation de relais électromécaniques pour contrôler les machines et les processus.

-

Deuxième génération (années 1970-80) :

L'introduction des automates programmables a marqué une avancée majeure dans l'automatisation industrielle. Ils s'agissait d'ordinateurs spécialisés capables de contrôler des processus plus complexes et plus diversifiés.

-

Troisième génération (années 1990-2000) :

L'automatisation s'est étendue aux systèmes de contrôle de processus distribués et aux systèmes de contrôle de fabrication informatisés. Ces systèmes informatiques avancés permettaient une surveillance, un contrôle et une optimisation en temps réel des processus industriels.

-

Quatrième génération (années 2010-présent) :

l'introduction de la technologie de l'Internet des objets (IoT) et de l'analyse de données a permis une automatisation encore plus poussée. Les capteurs IoT peuvent surveiller les machines et les processus en temps réel, fournissant des données précieuses pour l'analyse et l'optimisation des processus. Les interactions homme machine sont ici moindre.

En complément des enjeux liés aux systèmes automatisés, le contrôle industriel et la régulation automatique sont également essentiels pour la plupart des processus industriels. Ces termes font référence à l'ensemble des méthodes et technologies utilisées pour surveiller, réguler et contrôler les processus de production.

En somme, le contrôle industriel et la régulation automatique sont des concepts clés pour maintenir des processus de production efficaces et de haute qualité. Leur combinaison permet aux entreprises d'améliorer leur efficacité, leur qualité et leur rentabilité sur le marché.

Dans les prochaines années, le marché de l'automatisme industriel va continuer d'évoluer notamment avec l'utilisation de L'intelligence Artificielle (AI). Il lui faudra répondre à des enjeux multiples, à la fois économiques, sociaux mais aussi environnementaux.

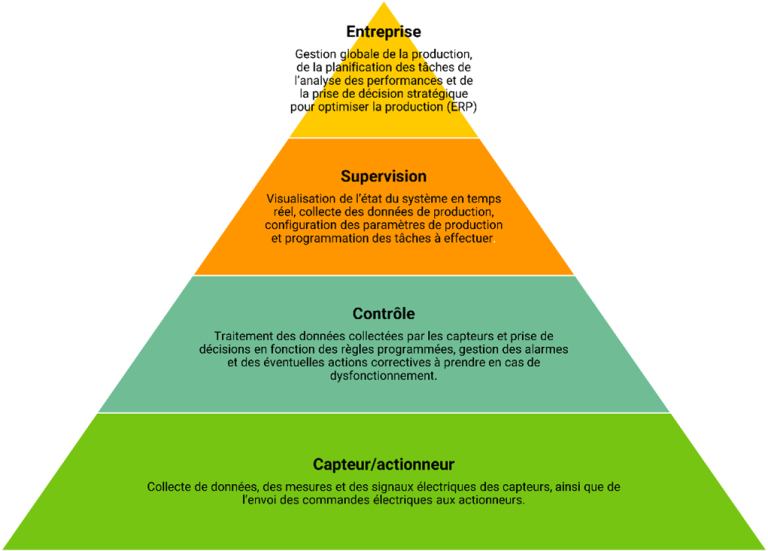

Quels sont les niveaux de l'automatisme industriel ?

Les niveaux de l'automatisme industriel sont généralement divisés en quatre niveaux, chacun correspondant à un type de fonction ou de tâche différente :

En résumé, les niveaux de l'automatisme industriel permettent de séparer les tâches et les responsabilités liées à la production industrielle en différentes strates. Chacune ayant des fonctionnalités spécifiques et complémentaires. Les niveaux supérieurs sont plus orientés vers la gestion globale de la production, tandis que les niveaux inférieurs sont davantage axés sur le contrôle et l'exécution des tâches automatisées.

Pourquoi automatiser sa production industrielle ?

En modifiant vos process existants d'acquisition et de traitement des données par l 'intégration de système, vous découvrez une nouvelle façon de piloter votre production. Les avantages sont multiples :

- Système intuitif pour les opérateurs

- Respect du lean manufacturing

- Régulation des flux de production

- Suivi et pilotage de la production en temps-réel

- Standardisation des systèmes d'identifications automatisés

- Prévisions plus précises de la demande

- Réduction des coûts

- Flexibilité

Pourquoi faire appel à une entreprise d' automatisme industrielle ?

Toutes les organisations, quel que soit leur secteur industriel, ont intérêt à s'emparer du sujet de l'automation.

En effet, pour produire rapidement et faire face à la concurrence, les usines doivent adopter de nouveaux styles de production, de nouveaux process. Les opérateurs et les techniciens vont également devoir s’adapter au mieux à un environnement plus automatisé et plus connecté en production.

Afin d’organiser ce genre de transformation, faire appel à entreprise experte en automatisme et systèmes industriels s’avère être un allié utile pour un site de production. Cela peut apporter de nombreux avantages :

Comment choisir une entreprise experte en automatisme industriel ?

La sélection d'une entreprise d'automatisme peut être un processus complexe qui nécessite une évaluation minutieuse de plusieurs facteurs. Parmi les éléments à prendre en compte lors de la sélection d'un intégrateur en automatisme industriel, on peut citer : les compétences, la gamme de services proposées, le coût de la prestation, la flexibilité et le service client.

En évaluant soigneusement ces facteurs, vous pouvez trouver une entreprise qui répondra à vos besoins d'automatisation de manière efficace et rentable.

Vous avec un projet en automatisme industriel et êtes à la recherche d'un intégrateur en automatisation ?

Nos experts maitrisent l’ensemble de la chaîne de valeur du contrôle commande au système d’information. Ils vous proposent des solutions clé en main et vous accompagnent de l'étude de faisabilité jusqu'à la mise en service.